The fermentation room is required to be clean and hygienic, with good heat insulation to reduce air-conditioning loss, and the temperature is generally controlled at 5℃~6℃. The wall and floor of the fermentation room should be easy to clean, and the floor should maintain a certain slope to facilitate drainage. The ceiling is waterproof and mold proof. The pre-fermentation adopts an open or closed fermentation container. The fermentation container has two types, round or square, and is mostly made of metal, wood or concrete.

3. Defectos del sistema de limpieza CIP

El método de limpieza in situ se utiliza principalmente para grandes recipientes herméticos, como tanques de fermentación, tanques de almacenamiento de vino, ollas de sacarificación, ollas para hervir mosto, tanques de sedimentación giratorios y carros tanque y otros equipos de gran capacidad, que requieren una gran cantidad de limpieza. fluido Su principio es pulverizar el líquido limpiador sobre toda la superficie interior del recipiente a limpiar y esterilizar.

1. Agente de limpieza

De acuerdo con la forma en que se usa el agente de limpieza, se puede dividir en dos tipos: uso de una sola vez y uso de reciclaje. Con el método de limpieza de una sola vez, es menos probable que el sistema a limpiar esté contaminado y la concentración del agente de limpieza es baja, pero el costo de operación es alto y el consumo de energía es alto. Este método se usa a menudo en ocasiones donde el alcance del sistema de limpieza es pequeño o se requiere que el grado de limpieza sea alto. El otro es el método de limpieza de reciclaje del agente de limpieza. Este método es ampliamente utilizado en cervecerías. La cantidad de agente de limpieza se ahorra y el consumo de energía es bajo. Sin embargo, la inversión única es grande y necesita ocupar una gran espacio.

2. Temperatura de limpieza

Según la temperatura de operación de limpieza, se puede dividir en limpieza en frío y limpieza en caliente. La limpieza en frío se usa a menudo para limpiar contenedores grandes, principalmente por la seguridad de las operaciones de tanques grandes. Para el fermentador, bajo ninguna circunstancia la temperatura de limpieza debe ser superior a 45°C, de lo contrario, puede causar daños al fermentador. La limpieza térmica se usa a menudo para limpiar pequeños contenedores, tuberías y equipos.

3. Tipo de dispositivo de limpieza

Por lo general, se usa una lavadora de tanques para limpiar el tanque cónico. El líquido de limpieza se rocía sobre la superficie interna del tanque a través de la lavadora de tanques y luego el líquido de limpieza fluye hacia abajo a lo largo de la pared del tanque. Generalmente, la solución de limpieza formará una película delgada y se adherirá a la pared del tanque, por lo que el efecto de la acción mecánica es muy pequeño y el efecto de limpieza se logra principalmente por la acción química del agente de limpieza. Existen principalmente tres tipos de dispositivos de limpieza para tanques cónicos, a saber, lavado de bola fija, lavado de bola giratoria y lavado de tanque de chorro giratorio. En el trabajo de limpieza, el dispositivo de limpieza juega un papel vital. Por lo tanto, es necesario elegir un dispositivo de limpieza adecuado según sus propias características de producción, los requisitos del proceso y la forma y el tamaño del recipiente de fermentación.

(1) Bola de lavado fija

Bola de lavado fija

La bola de lavado fija es el dispositivo de limpieza más utilizado y es la configuración estándar de la mayoría de los equipos. Dado que el líquido de limpieza rociado por la bola de lavado fija solo puede golpear varios puntos en la pared interior, el área entre los chorros debe lavarse con una gran cantidad de agua, álcali y ácido para lograr el efecto de limpieza requerido. Por lo tanto, el costo de limpieza es alto.Además, esta forma de limpieza en sí tiene algunos factores poco confiables: por un lado, la superficie de libre circulación de la bola de lavado fija será bloqueada por partículas, produciendo así un efecto de tamiz no deseado; Por otro lado, el orificio obstruido en la bola de lavado producirá inevitablemente un orificio en la pared interna del tanque grande.

Área ciega; además, la bola de lavado fija no produce ninguna acción mecánica en la parte inferior del tanque grande y no puede eliminar satisfactoriamente los accesorios apretados en el área de 1/3 inferior.

Cuando se limpia con una boquilla esférica porosa fija, la loción se rocía sobre la pared superior y superior del recipiente, y la suciedad de la pared inferior se elimina cuando la loción fluye hacia abajo por la acción de la gravedad. Con este método de limpieza, la presión del líquido de limpieza es relativamente baja (0,15 ~ 0,25 MPa), la fuerza de impacto en la pared interna del equipo es pequeña y el efecto de descalcificación es relativamente pequeño.

(2)Bola de lavado giratoria

Bola de lavado giratoria

Las bolas de lavado giratorias pueden producir una mejor acción mecánica que las bolas de lavado estacionarias. La bola de lavado giratoria puede producir un chorro de líquido direccional, que puede formar una gran fuerza de impacto y capacidad de humectación. En comparación con la bola de lavado fija, la bola de lavado giratoria adopta aberturas en forma de hendidura para generar chorros en forma de abanico en la superficie interna del tanque. Este chorro en forma de abanico puede eliminar residuos de producto en la superficie interna del tanque grande a través de la acción de cizallamiento, y el área de acción también es significativamente mayor que la de la bola de lavado fija. A través de una acción mecánica adicional, se puede acortar el tiempo de limpieza de CIP y se puede reducir la concentración de la solución de limpieza. Además, debido a que el efecto de bloqueo del espacio es significativamente menor que el del orificio redondo de la bola de lavado fija, el riesgo de bloqueo de toda la superficie de flujo también se reduce significativamente. La bola de lavado giratoria es adecuada para tanques grandes con un diámetro de no más de 4,5 m, y la presión de trabajo es de 0,15~0,3 MPa. Si la presión de trabajo es demasiado alta, hará que la bola de lavado gire demasiado rápido, lo que afectará el efecto de limpieza debido a la atomización del chorro. La mejor presión de trabajo de la bola de lavado rotatoria y la bola de lavado fija es

0,15~0,3 MPa.

(3)Lavadora de tanques de chorro rotativo

Lavadora de tanque de chorro rotativo

La acción mecánica del lavado se puede mejorar utilizando un lavador de tanque de chorro rotatorio. Si el diámetro del fermentador es mayor a 4,5 m, o si la suciedad en la superficie interna del tanque tiene una fuerte adherencia, se recomienda no usar la bola giratoria de lavado, sino el lavador de tanque de chorro giratorio (Figura 8-8 ). La presión de trabajo de este dispositivo de limpieza es de 0,3-0,5 MPa y el rango de limpieza puede alcanzar hasta 16 m. Puede proporcionar una limpieza intensiva dentro de un rango de 360° dentro de un tiempo determinado, la temperatura máxima de trabajo es de 95°C y la especificación del fermentador de limpieza puede alcanzar los 700m3. El principio de funcionamiento es que el fluido de limpieza fluye a través de la turbina, la unidad de engranajes y el propio cabezal rociador, y luego se esparce en 4 u 8 boquillas para producir un rociado de alta densidad. Con la rotación de la lavadora del tanque, la pista de la red formada se vuelve más y más densa. Después de 8 rotaciones de la lavadora de latas, el patrón de malla ha alcanzado la mejor tensión. En este punto, se puede suponer que el chorro rocía cualquier punto del tanque. A través del método de trabajo mencionado anteriormente del lavador de tanques, se puede calcular de antemano exactamente cuánto tiempo se lavará cada punto del tanque después de pasar por él y cuánta agua y agente de limpieza se usarán. Además, el movimiento de rotación del lavador de tanques puede detectarse con sensores especiales y evaluarse con el programa informático correspondiente.

Debido a la diferencia en la velocidad del cabezal rociador y la boquilla, el rociado producirá un patrón controlado para garantizar que el área dentro de la distancia de limpieza se limpie de manera efectiva. El patrón de limpieza completo se genera después de 43 revoluciones de la boquilla y luego se reinicia. Además, 2 boquillas externas aseguran la limpieza de la superficie exterior del propio cabezal rociador.

El caudal de líquido de limpieza de cada limpiador esférico es de unos 12 m³/h. El radio de acción del limpiador esférico especial puede alcanzar los 5 m y el caudal de líquido de limpieza puede alcanzar los 60 m³/h. Cuando el equipo a limpiar está sucio y el diámetro del tanque es grande (mayor a 2m), generalmente

El limpiador de chorro rotatorio se utiliza para aumentar el radio de limpieza aumentando la presión de salida del limpiador (0,7 MPa). Las lavadoras de chorro rotativo permiten tasas de flujo de líquido de lavado más bajas en comparación con las lavadoras de bolas.

Las ventajas de usar la lavadora de tanques son: en comparación con otros métodos de limpieza, tiene un rociado potente y un efecto de limpieza de alta eficiencia; puede ahorrar tiempo de limpieza; se reduce la cantidad de agua y agente de limpieza; diseño de autolimpieza, sin autocontaminación .

Use un chorro rotatorio de alta presión para eliminar la suciedad y los depósitos orgánicos en la pared interna de la olla para hervir mosto y el calentador, o para limpiar las piedras de cerveza en el tanque de fermentación de acero inoxidable y el carro tanque de cerveza, y use gluconato de sodio o EDTA agente de limpieza alcalino. Para los recipientes de esmalte, se puede usar carbonato de sodio no corrosivo y silicato de sodio en lugar de soda cáustica en la solución de limpieza, y el efecto también es muy bueno.

1. Puntos clave del diseño del sistema CIP

(1) El volumen del tanque de almacenamiento CIP debe cumplir al menos con los requisitos del flujo de trabajo de 10 minutos (medidor de volumen) de la bomba de limpieza.

(2) Si el sistema CIP necesita una bomba de retorno para lograr el ciclo de retorno, la capacidad de la bomba de retorno debe ser entre un 20 % y un 30 % mayor que la de la bomba de salida para evitar que el líquido CIP se acumule en el sistema.

(3) El propio tanque de almacenamiento debe tener un dispositivo de limpieza y un dispositivo de descarga de aguas residuales.

(4) El tanque de almacenamiento debe estar equipado con un puerto de desbordamiento y un orificio de ventilación, y los orificios de ventilación deben estar dirigidos al exterior.

(5 ) El grupo de equipos CIP debe tener un corredor de observación con buenas condiciones de ventilación e iluminación.

(6) Los tanques de almacenamiento de ácido, álcali y otros con medios corrosivos deben tener señales de seguridad y señales de emergencia evidentes.

(7) Debe haber instrumentos de medición y visualización, como medidores de nivel de líquido y termómetros en el tanque para monitorear la operación del sistema CIP.

(8) Deberían instalarse válvulas de muestreo en los tanques de almacenamiento de ácidos, álcalis y esterilizantes, y la concentración debería comprobarse periódicamente.

(9) Se recomienda utilizar una válvula de doble asiento para evitar la mezcla de fluidos CIP.

2. Diseño del sistema de limpieza CIP

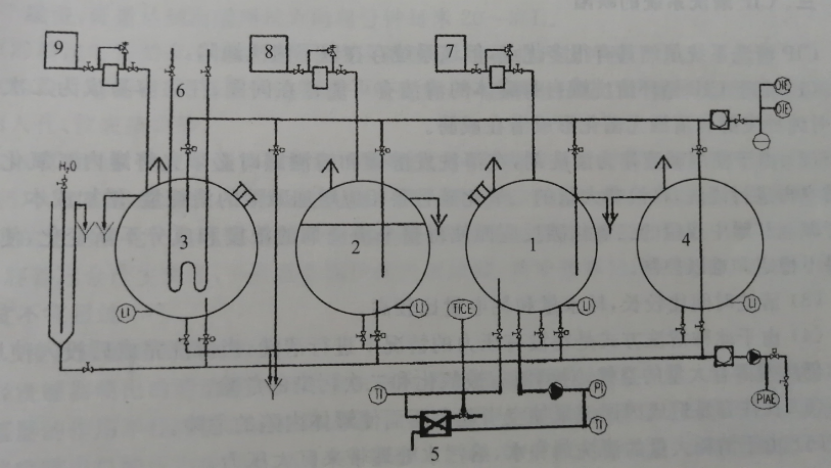

El proceso típico del sistema de limpieza CIP se muestra en la figura.

1-Tanque de recuperación de álcali 2-Tanque de recolección de limpiador ácido 3-Tanque de recolección de bactericida 4-Tanque de recuperación de agua 5-Calentador de álcali

6-Enfriamiento de fungicidas 7-Tanque de almacenamiento de álcali concentrado 8-Tanque de almacenamiento de ácido 9-Tanque de almacenamiento de fungicidas

Los principales equipos del sistema son:

(1) Depósito de agua de reciclaje. Proviene del agua estéril del último lavado, que es reciclada y almacenada para el prelavado de otros sistemas.

(2) Tanque de álcali. Almacene la lejía o detergente alcalino preparado según las normas del proceso. Generalmente, hay un calentador fuera del tanque, que se calienta por circulación forzada, y la tasa de intercambio de calor es relativamente alta. Si se adopta el proceso de limpieza térmica, el calentador externo se calienta con vapor para calentar la lejía a una temperatura predeterminada. La finalidad de la limpieza alcalina es eliminar la suciedad orgánica generada en el sistema.

(3) Tanque de almacenamiento de ácido. Almacenar detergentes ácidos La finalidad del decapado es eliminar la suciedad inorgánica generada en el sistema, como sales de calcio, sales de magnesio, etc.

(4) Tanque de fungicidas. Almacene el fungicida a la concentración especificada.

(5) Depósito de agua estéril. El agua puede ser pretratada por filtración de arena, y luego esterilizada por luz ultravioleta.El agua estéril se usa para enjuagar los fungicidas residuales para mejorar el nivel aséptico del sistema. Los 5 tanques de almacenamiento anteriores son el número mínimo de contenedores requeridos por el sistema CIP. Las instalaciones auxiliares incluyen bombas de limpieza, calentadores externos (carcasa de tubo o placa delgada), dispositivos de adición de ácido, álcali, bactericida y agua estéril. Antes de enviar el agente de limpieza al sistema de limpieza, se debe instalar un filtro de tubería para evitar que la suciedad del tanque CIP regrese al sistema de limpieza.

3. Operación del sistema CIP

(1) El agente de limpieza y el agente de esterilización deben revisarse dos veces por semana. En las ocasiones en que la concentración fluctúe mucho durante el proceso de trabajo, el agente de limpieza debe revisarse una vez al día.

(2) Los elementos de inspección de muestreo CIP incluyen el contenido sólido y el color del agente de limpieza para evaluar el grado de contaminación.

(3) En caso de operación normal, el agente de limpieza en el tanque de almacenamiento CIP se descarga una vez cada 6 a 8 semanas.

(4) Establecer un sistema de calibración regular para asegurar la operación confiable de los componentes de medición del sistema CIP.

(5) El equipo debe inspeccionarse y mantenerse normalmente, la incrustación depositada en el tanque debe limpiarse, el grado de corrosión debe evaluarse y debe garantizarse una operación segura.

Cada sección de la cervecería moderna está equipada con un dispositivo de limpieza CIP independiente. El sistema CIP generalmente se divide en: parte de preparación de mosto, intercambiador de calor de placas y tubería a la entrada del tanque de fermentación, sistema de expansión de levadura, área del tanque de fermentación, sistema de filtración y tanque de sake y tuberías auxiliares, parte de llenado, etc.

Aunque el sistema de limpieza CIP tiene muchas ventajas, el sistema tiene los siguientes defectos de limpieza:

(1) Dado que la limpieza del cuerpo del tanque del tanque de limpieza del ciclo CIP en sí puede tener problemas, a menudo es fácil convertirse en una fuente de contaminación secundaria, lo que constituye una amenaza potencial para la fermentación pura y la esterilidad del sake.

(2) Debido al uso de lejía como agente de limpieza, al limpiar el tanque de fermentación y el tanque de sake, el dióxido de carbono del tanque debe liberarse y vaciarse antes de la limpieza, lo que desperdiciará una gran cantidad de dióxido de carbono y aumentará el consumo de lejía en consecuencia, aumentando el costo. Al mismo tiempo, la concentración y composición de todo el agente de limpieza cambia constantemente debido a la reacción de la lejía y el dióxido de carbono residual en el tanque, lo que hace que el efecto de limpieza sea inestable y difícil de controlar.

(3) El tiempo de limpieza es relativamente largo y el consumo de agua y energía son relativamente altos.

(4) Dado que este tipo de método de limpieza es para limpiar en una situación sin presión, cuando se completa la limpieza y se pone en uso, todavía queda una gran cantidad de aire en el tanque, que tiene el peligro de oxidación y secundaria. contaminación del líquido del vino.

(5) A menudo es fácil provocar el peligro de hundimiento del tanque debido a la presión negativa causada por la evacuación de la bomba de retorno.

(6) Debido al consumo de una gran cantidad de agente de limpieza y agua, ejerce una gran presión sobre el tratamiento de aguas residuales.

Shandong Zeren Machinery Equipment Co., Ltd. es un fabricante de equipos que se enfoca en la industria de la fermentación biológica.

Copyright © Shandong Zeren Machinery Equipment Co., Ltd. Todos los derechos reservados |

mapa del sitio

| Apoyo técnico:

20HL Fermenter

20HL Fermenter

1500L Vodka Distiller

1500L Vodka Distiller

Kambucha Brewing Equipment

Kambucha Brewing Equipment

Système d'équipement de brassage de bière 1000l à 4 navires

Système d'équipement de brassage de bière 1000l à 4 navires

Semi-auto Can Washing & Filling & Capping Machine

Semi-auto Can Washing & Filling & Capping Machine

Équipement de brasserie 800L

Équipement de brasserie 800L

Équipement de brassage nano 500L

Équipement de brassage nano 500L

Équipement de brasserie 1500L 4 Vessle

Équipement de brasserie 1500L 4 Vessle

Équipement intégré de saccharification et de brassage de 200 L

Équipement intégré de saccharification et de brassage de 200 L

Équipement de brasserie 1000L

Équipement de brasserie 1000L

2000L Brewery Equipment

2000L Brewery Equipment

Équipement de brasserie de bière à 3 navires de 1000 L

Équipement de brasserie de bière à 3 navires de 1000 L

2500L Turnkey Brewery

2500L Turnkey Brewery